Шлифовальный диск по дереву

Как сделать шлифовальный диск для обработки деревянных деталей. Шлифовальный диск (ШНД) вещь очень полезная для домашнего мастера. Предназначение инструмента — это обработка деревянных фигурных деталей. Точно так же он используется для обработки кромок из ДСП-ламината, МДФ, фанеры и других подручных материалов. Сделать такой диск не слишком сложная задача, даже для мастера не имеющего большого опыта в работе.

Для изготовления станка понадобится электродвигатель. Причем мощность его может быть разная, от 200 ватт до 2 киловатт. Мощный двигатель скорее нужен для профессиональной работы, не стоит зацикливаться на мощности. Для маленького шлиф-диска вполне может хватить 600-1000 ватт. Правда я у себя в мастерской использую более мощный движок, но у меня и детали бывают большие и широкие. На фото двигатель всего 250 ватт.

Основание станка собрано из кусков фанеры, может быть это не самый надежный вариант, зато абсолютно доступный. Не нужно сваривать из металлических уголков станину, хотя повторю, для серьезной работы надо делать более массивный каркас. Смотри статью самодельные шлифовальные станки и приспособления.

Фанеру лучше использовать толщиной 20 мм. , если у вас в наличии более тонкая, то детали придется склеивать до нужной толщины.

Площадка основания размером 200 мм. на 400 мм. , толщина 20-25 мм. . Двигатель крепится снизу болтами диаметром 8 мм. , снизу одевается шайба, а вся головка вместе с шайбой утапливается в площадку. Можно, как вариант шляпки не утапливать, а просто доклеить по краям пластинки шириной 25-30 мм. в виде ножек.

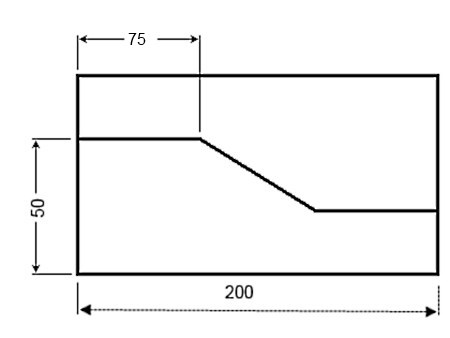

Еще понадобятся две детали размером 100/200 мм. , одна из них станет рабочей столешницей, другую нужно распилить пополам по ломаной линии. Две получившиеся детали будут служить опорами под рабочую площадку. Цель такого фигурного выпиливания вполне практическая, надо чтобы диск при работе не цеплял за опоры.

Прежде чем разметить высоту опор, измерьте расстояние от основания до центра оси двигателя. Нам нужно добиться чтобы верхний уровень столешницы был точно по центру оси, так работать удобнее. Правда торчащий конец вала мешает, постоянно за него цепляешься деталью. Здесь единственный выход, добавить изнутри на вал шайбы так, чтобы фиксирующий болт (или гайка) оказался утопленным «заподлицо» с диском. Собирается все детали основания на саморезах или евро-болтах. Перед сборкой все стыки промазываются клеем.

Сам диск должен быть толщиной не меньше 20 мм. , диаметр подбирается в зависимости от мощности двигателя и предполагаемых задач. На фото станок для мелких работ, диаметр диска 140 мм. . Здесь наждачную шкурку наклеили резиновым клеем, нагрузка на нее небольшая и главное легче оторвать при замене.

Главное конечно добиться точной центровки, иначе включенный станок будет летать по мастерской. Но в любом случае, перед началом работы лучше зафиксировать основание струбцинами, к какому то более тяжелому и устойчивому рабочему столу.

А это я временно крепил двигатель прямо к рабочему столу. Здесь мощность 800 ватт, а диск диаметром 350 мм. .